En raison de la lourde charge, de la lubrification inadéquate des pièces mobiles et de l'environnement de travail compliqué de la presse plieuse, il est très facile de provoquer l'usure ou la tension des pièces mobiles. Cet article analysera les pannes mécaniques courantes et la maintenance des presses plieuses hydrauliques :

Défaut1. Temps de pause long pour le point de changement de vitesse du curseur

1-1. La cavité supérieure du cylindre aspire de l'air et la pression s'accumule pendant une longue période (la canalisation auto-amorçante fuit).

1-2. Le débit de la vanne de remplissage ou de la canalisation auto-amorçante est faible, ou la vitesse de glissement est trop rapide, provoquant une aspiration de l'aiguille.

1-3. La vanne de remplissage n'est pas complètement fermée et la pression dans la cavité supérieure ralentit.

1-4. Une fois la vanne de ralentissement activée, fermez la vanne de remplissage et la cavité supérieure ne pourra plus aspirer d'huile.

1-5. La mauvaise position de la vanne proportionnelle entraîne des ouvertures différentes et une désynchronisation.

1-6. Diminuez la vitesse d'accélération pour voir si le test s'arrête.

1-7. La taille de la pression de descente rapide a un effet sur la fermeture de la vanne de remplissage et la pression de descente rapide est éliminée.

1-8. Ajustez les paramètres de pression dans la phase de retard avant l'avance du travail.

1-9. Le trou d'amortissement de la conduite de commande de la vanne de remplissage est trop petit, formant une différence de pression.

1-10. Paramètres du système CNC (délai avant ralentissement).

1-11. Paramètres du système CNC (le paramètre de gain diminue à une vitesse plus lente).

1-12. Vérifiez si le niveau d'huile du réservoir de carburant est trop bas, si l'orifice de remplissage n'est pas inondé et si la cavité supérieure du cylindre est remplie de liquide pendant l'avance rapide, ce qui provoque un remplissage insuffisant. Pour les raisons ci-dessus, ajoutez de l'huile du réservoir à plus de 5 mm au-dessus de l'orifice de remplissage afin que l'orifice de remplissage soit complètement inondé.

1-13. Vérifiez si la vanne de remplissage est complètement ouverte. Si cela est dû à une contamination par l'huile, le noyau de la valve de remplissage n'est pas flexible et bloqué, ce qui provoque un remplissage insuffisant. Besoin de nettoyer la valve de remplissage et de la réinstaller pour rendre la bobine flexible.

1-14. Vérifiez si la vitesse d'avance rapide est trop rapide, provoquant un remplissage insuffisant. Pour les raisons ci-dessus, la vitesse d'avance rapide peut être réduite en modifiant les paramètres du système.

Défaut2. Lorsque le curseur fonctionne, la direction vers le bas n'est pas un bruit vertical et anormal.

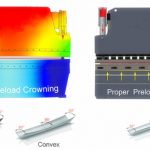

Ce type de panne est dû à une longue durée d'utilisation du rail de guidage, à une lubrification anormale du rail de guidage et à un jeu accru dû à l'usure. Il est nécessaire de vérifier le degré d'usure de la plaque de pression du rail de guidage et de le réajuster pour respecter le jeu requis. Déterminez s'il faut remplacer la plaque de pression du rail de guidage en fonction du degré d'usure. Si la souche est sévère, il doit être remplacé.

2.1. La plaque de pression d'origine est collée avec du plastique. Faites attention à la dureté du plastique collé et à la surface de collage du rail de guidage. Après le grattage, assurez-vous que la surface de collage est supérieure à 85 % et ouvrez un réservoir d'huile de lubrification en zigzag.

2.2. À l'intérieur de la plaque de pressage d'origine se trouve un bouchon en métal. Pour choisir une plaque de bronze à l'étain ou de la fonte ductile, la surface de liaison est traitée par une meuleuse, le boulon de connexion est plus bas que la surface de liaison et la rainure d'huile de lubrification en zigzag est ouverte.

Défaut 3. La taille de la jauge arrière est incohérente aux deux extrémités

L'erreur aux deux extrémités est faible, à moins de 2 mm. Vérifier pour confirmer que la structure de transmission mécanique X1/X2 ne présente aucun défaut. L'erreur peut être éliminée en ajustant le doigt. S'il n'y a pas de défaut dans la structure de transmission mécanique (comme les roulements, les vis à billes, les rails linéaires, les roues de transmission, les courroies de transmission, etc.), éliminez le défaut. Réajuster dans la tolérance de parallélisme et réinstaller le dispositif de transmission synchrone.

Défaut 4. Aucun mouvement de l'arbre de transmission arrière aux deux extrémités

La raison de la défaillance de la transmission de l'arbre de la butée arrière peut être que l'arbre de transmission est séparé de la roue de la courroie de distribution, de la barre de clé ou que la courroie de distribution glisse. L'entraînement de l'arbre de butée et le servomoteur sont défectueux, et le système de commande informatique supérieur est défectueux. Ces pannes doivent vérifier et confirmer la cause de la panne, réparer ou remplacer les composants défectueux et éliminer la panne.

Anomalie 5. Bruit excessif de la pompe à huile (chauffe trop rapide), endommagement de la pompe à huile

5-1. La conduite d'aspiration de la pompe à huile fuit ou le niveau de liquide du réservoir d'huile est trop bas, ce qui entraîne la vidange de la pompe à huile.

5-2. La température de l'huile est trop basse et la viscosité de l'huile est trop élevée, ce qui entraîne une résistance élevée à l'absorption d'huile.

5-3. Le filtre à huile de l'orifice d'aspiration est obstrué et l'huile est sale.

5-4. La pompe est endommagée (blessée lors de l'installation de la pompe) par tout choc.

5-5. Problèmes d'installation d'accouplement, tels qu'un serrage axial excessif, l'arbre du moteur et l'arbre de la pompe à huile ne sont pas concentriques.

5-6. Une fois la pompe installée, elle s'inverse pendant une longue période ou ne fait pas le plein pendant la machine d'essai.

5-7. Le filtre à huile haute pression de sortie est colmaté ou le débit n'est pas conforme à la norme.

5-8. La pompe à huile aspire (il y a de l'huile, mais il y a de l'air à l'orifice d'aspiration de la pompe à huile).

5-9. S'il s'agit d'une pompe à piston, la hauteur de la conduite de l'orifice de retour d'huile est peut-être trop basse.

5-10. S'il s'agit d'une pompe à huile HOEBIGER, elle peut être dégonflée.

5-11. La température de l'huile est trop élevée, entraînant une diminution de la viscosité (moins de 60°C).

5-12. L'huile hydraulique contient de l'eau, ce qui peut bloquer et endommager l'élément du filtre haute pression.

Défaut 6. Pas de ralentissement du mouvement du curseur

6-1. Si le distributeur proportionnel électromagnétique a un signal électrique ou si le tiroir a une action ou est bloqué.

6-2. Le système ne peut pas créer de pression.

6-3. La vanne de remplissage est bloquée ou la bague d'étanchéité de la vanne de remplissage fuit.

6-4. Si la vanne lente a un signal électrique ou est bloquée.

6-5. La contre-pression est trop élevée ou ralentit la pression est trop faible.

Défaut 7. Lorsque le curseur se déplace lentement, il vibre, oscille et fait du bruit

7-1. L'huile sous pression évacuée du cylindre contient des bulles d'air.

7-2. La force de friction de la glissière est trop grande, qu'il y ait de l'huile de lubrification.

7-3. L'espace entre la surface de montage de la plaque de guidage est grand, ou le haut et le bas sont inégaux.

7-4. Le niveau du rack et de l'établi n'est pas correctement réglé.

7-5. La vanne d'équilibrage est bloquée.

7-6. Vérifiez si la soupape de dégagement rapide est sous tension et ouverte.

7-7. Le paramètre du système de commande numérique (gain) ou le réglage de la vitesse d'avance de la pièce est trop grand.

7-8. La soupape de contre-pression est desserrée et la résistance des deux côtés est différente.

7-9. Si la bobine de la vanne proportionnelle du solénoïde est polarisée et si le signal de position neutre de la vanne proportionnelle est correct.

7-10. Si le signal de la servovalve proportionnelle est perturbé, la méthode d'inspection est la même que ci-dessus.

7-11. La tige de piston est fermement verrouillée par la bague d'étanchéité du cylindre d'huile et la résistance est grande (modifiez le test de la bague d'étanchéité dure en PTFE).

7-12. La rondelle sphérique sur la règle de réseau n'est pas installée, le siège coulissant ne se déplace pas en douceur et il y a un problème avec la ligne de communication de la règle de réseau.

7-13. La courbe de pression est fausse, la pression n'est pas suffisante pendant le travail.

7-14. Le joint torique d'étanchéité à la pression de la soupape de remplissage produit une petite quantité de fuite.

Défaut 8. Grand écart de synchronisation lors du ralentissement

8-1. Défaillance du système de détection synchrone (échelle de réseau).

8-2. Vanne directionnelle proportionnelle.

8-3. Fuite de la soupape inférieure rapide.

8-4. Le grand écart de contre-pression des deux côtés.

8-5. La température de l'huile est trop basse.

8-6. Chaîne d'huile dans les chambres supérieure et inférieure du cylindre.

8-7. Paramètres du système CNC.

Défaut 9. Erreur d'angle de pliage

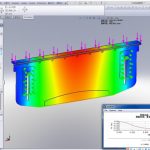

9-1. Vérifiez si la déviation de compensation du cylindre de compensation est importante et si la position zéro ne peut pas être complètement restaurée.

9-2. Vérifiez si le serrage rapide est desserré.

9-3. Vérifiez s'il y a un changement dans le point mort bas de chaque flexion.

9-4. Vérifiez si la plaque en forme d'arc est correctement installée et si le trou de vis est mort.

9-5. Modifications de la tôle elle-même (épaisseur, matériau, contrainte).

9-6. La règle de grille est-elle desserrée ?

9-7. Précision de positionnement imprécise : La valeur de décalage d'origine de la vanne proportionnelle est-elle appropriée ? Le positionnement ne peut pas atteindre le point mort bas, rendant impossible le retour.

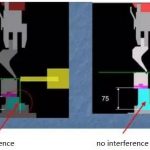

Défaut 10. Fuite d'huile dans les conduites hydrauliques ou éclatement des tubes

10-1. Vérifiez si l'installation du tuyau d'huile répond aux exigences (longueur étendue, diamètre du tuyau, épaisseur de paroi, virole, écrou trop serré, trop lâche, rayon de courbure, etc.).

10-2. Si le tube a un impact ou des vibrations.

10-3. Vérifiez si le pipeline interfère ou entre en collision avec d'autres.

10-4. Le pipeline n'est pas fixé par des colliers de serrage.

Anomalie 11. Précautions lors de l'installation et de l'entretien du système hydraulique

11-1. Les vannes scellées avec de la peinture ne doivent pas être démontées par elles-mêmes, et encore moins ajustées.

11-2. La vanne fonctionne normalement après le nettoyage, il faut la remplacer par de l'huile neuve et nettoyer immédiatement le réservoir d'huile.

11-3. La pompe à huile ne doit pas être soumise à des coups ou à des impacts lors de l'installation, et la pompe à huile doit être ravitaillée avant le test.

11-4. Lors de l'installation de chaque vanne, seul son corps de vanne peut être transporté et aucune électrovanne ne doit être touchée.